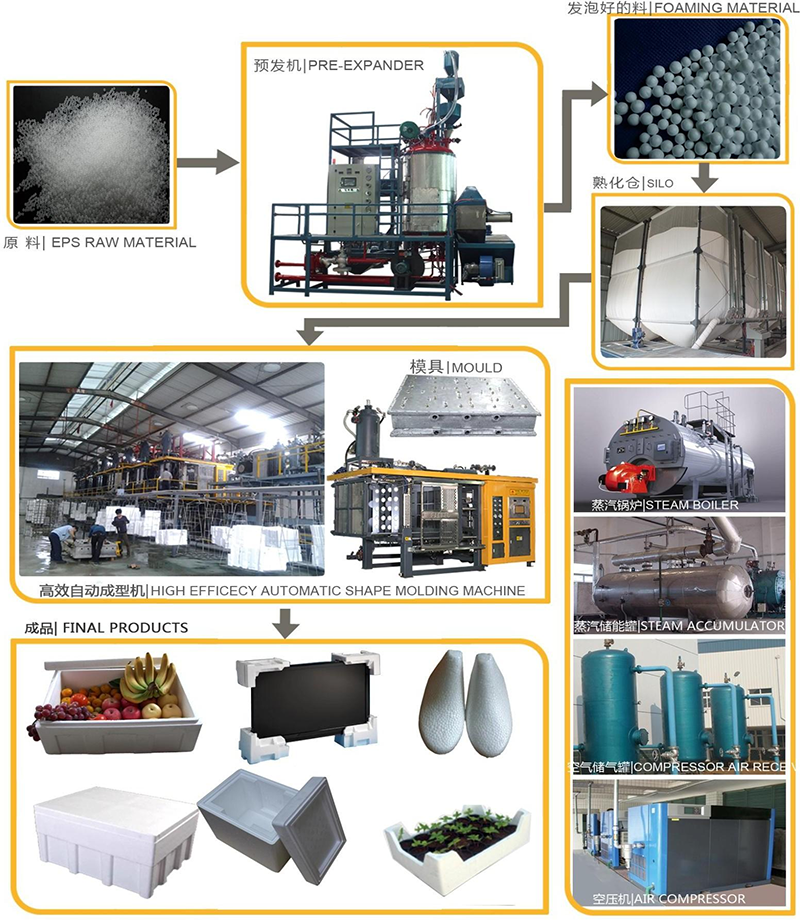

1. Materiaal

Hoofdmateriaal: EPS+schuimmiddel + vlamvertrager (volgens klantvereiste)

2. Procesintroductie

A. Gieten en schuimen: plaats de grondstof van kralen die schuimmiddel (pentaan) bevatten in de trechter en voer deze automatisch in de automatische batch-voorschuimmachine. Tijdens dit proces worden de polymeerdeeltjes die schuimmiddel bevatten zachter onder stoomverwarming, de schuimtemperatuur is ongeveer 100°C en het schuimmiddel wordt vervluchtigd. Het resultaat is uitzetting binnen elke kraal, waardoor talloze cellen worden gevormd. En om losgekoppelde cellen te vormen, moeten de kralen tijdens dit proces verspreid en vrij stromend blijven.

B. Drogen: De parels worden gedroogd door een met schuim gefluïdiseerd droogbed, en de temperatuur wordt op ongeveer 50 °C geregeld.

C. Uitharden: De gedroogde grondstoffen worden door de ventilator met geïnduceerde trek in de uithardingssilo gebracht en de uitharding door zelfverhitting duurt ongeveer 6 uur. De uithardingstijd wordt goed aangepast aan de buitentemperatuur. Terugkaatsend dringt de lucht via het celmembraan de binnenkant van de cel binnen, zodat de druk in de cel in evenwicht wordt gebracht met de externe druk. Hierdoor worden de voorbehaarde kralen elastisch.

D. Spuitgieten: de voorgeharde kralen worden verwarmd door stoom en zullen na verhitting uitzetten om druk te genereren. Op dit moment wordt het polymeer zachter en zet het weer uit, en vult het de opening tussen de kralen om een heel blok te vormen en een geschuimd plastic product te vormen.

E.Koelen en ontvormen: het wordt gevormd door vacuüm of ventilator

afkoelen en na het vormen wordt de slagkracht van perslucht gebruikt om het product beter te ontvormen. Nadat ze is uitgeworpen, wordt het gewicht van de plaat weergegeven en kan de plaat met een vorkheftruck naar het uithardingsmagazijn worden getransporteerd of via een transportband rechtstreeks naar het uithardingsmagazijn worden gestuurd om te laten uitharden.

F.Veroudering: Na een week uithardingstijd zijn de deeltjes in de grote plaat meestal stabiel en kunnen ze worden gesneden op basis van de door de klant gewenste maat, en de maat van de uitgeharde plaat zal niet veranderen.

G.Cut

Computer past de draad automatisch aan, hoge snijnauwkeurigheid

Trillingssnijden van benzeenplaat met hoog snijrendement

Hoge mate van automatisering en hoge productie-efficiëntie

Posttijd: 29 december 2023